Fabricación de lapiz labial

El lápiz Labial consiste en un pigmento disperso en una mezcla de aceites y ceras. La gama de pigmentos y otras materias primas permitidas para su uso está estrictamente limitada por las autoridades reguladoras, incluidas la UE y la FDA. Los aceites utilizados incluyen aceite de ricino, aceite mineral o vaselina; las ceras incluyen las de abejas, carnauba, candelilla y ozoquerita (ceresina). Las ceras se pueden utilizar en forma de polvo, escamas, gránulos o sólidos. Los compuestos de silicona también se utilizan a veces en la fórmula base. Otros ingredientes incluyen emolientes, dispersantes de pigmentos, conservantes y fragancias. Algunos productos también incorporan propiedades adicionales como protección UV o acabado perlado. La proporción típica de aceite: cera: pigmento sería la siguiente:

Los bálsamos labiales están formulados a partir de una base similar, pero en lugar de pigmentos contienen humectantes adicionales, agentes de protección solar o ingredientes “activos” como alcanfor.

El Proceso

Los lápices labiales se fabrican generalmente en pequeños lotes. Un proceso de fabricación típico seria el siguiente:

- El aceite se calienta en el tanque de proceso a 80 - 85ºC (175 - 185ºF). Las ceras se funden por separado en un tanque encamisado hemisférico (a menudo llamado “hervidor”) normalmente equipado con un agitador/raspador de ancla. Se puede agregar parte del aceite al hervidor para ayudar en el proceso.

- La fase de cera se agrega a la fase de aceite. Se utilizan varios tipos de mezcladores/dispersores para combinar las dos fases.

- Se prepara un “molido de pigmento” dispersando el pigmento en polvo en una parte del aceite utilizando un molino de triple rodillo, un molino de perlas o un molino convencional similar. Se utilizan cada vez más pigmentos pre micronizados. Estos no requieren trituración como tales, pero puede ser necesario cierto grado de cizallamiento para romper las partículas aglomeradas.

- Las dispersiones de pigmentos líquidos listas para usar también se utilizan ampliamente a pesar del mayor costo. Éstos se pueden agregar directamente a los aceites y ceras sin procesamiento previo.

- El pigmento molido se añade a la fase de aceite/cera y se mezcla hasta conseguir un producto homogéneo. Esto puede requerir pasar por un molino coloidal o similar.

- La mezcla se enfría un poco antes de agregar fragancias, conservantes y otros ingredientes.

- El producto terminado se mantiene a una temperatura más baja antes de ser vertido en moldes y enfriado para solidificar.

- Las barras se pueden “flamear” para producir un acabado brillante en la superficie.

El Problema

El proceso está sujeto a una serie de problemas:

- Se requieren tiempos de proceso prolongados para fundir las ceras; es posible que sea necesario romper las piezas sólidas antes de poder agregarlas al hervidor.

- Los pigmentos molidos y las pre dispersiones de pigmentos son difíciles de dispersar en el medio aceite/cera debido a que poseen viscosidades muy diferentes.

- El producto final puede requerir pasar por un molino para obtener la consistencia y homogeneidad requeridas.

La Solución

La calidad y la consistencia del producto se pueden mejorar y los tiempos de procesamiento se pueden reducir drásticamente utilizando un mezclador de inmersión de alto cizallamiento Silverson para preparar la premezcla. Esto también puede reducir y, en algunos casos, eliminar los requisitos de molienda convencional. El mezclador de rotor/estator funciona de la siguiente manera:

Etapa 1

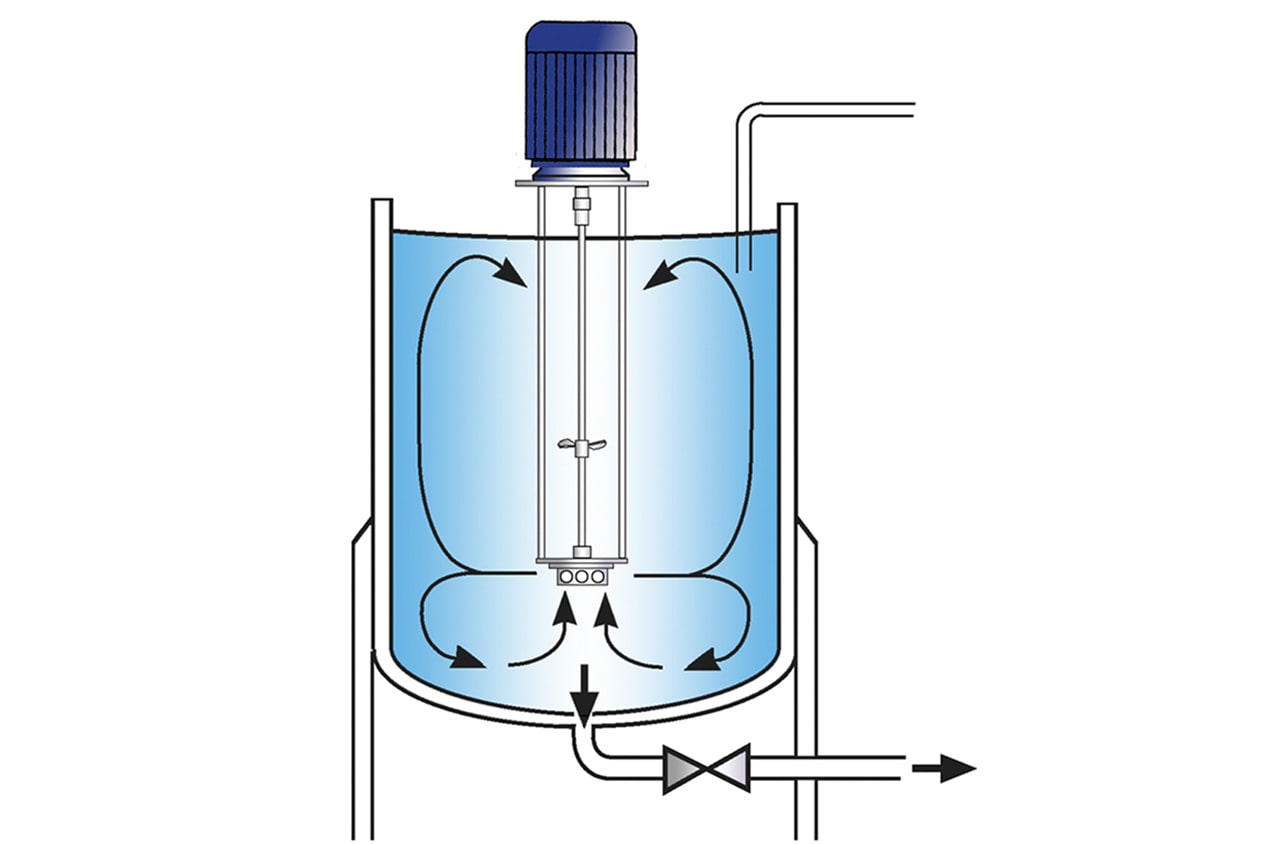

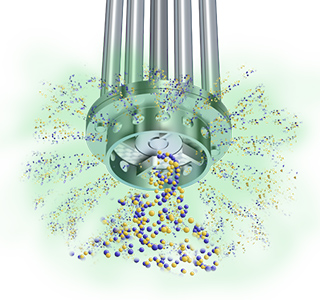

Los aceites y ceras se pesan en el hervidor y se calientan. El mezclador se pone en marcha cuando el producto está parcialmente licuado. La rotación de alta velocidad del rotor crea una poderosa succión, atrayendo las partículas de cera y otros ingredientes al cabezal de trabajo.

Etapa 2

La fuerza centrífuga impulsa los ingredientes líquidos y sólidos a la periferia del cabezal de trabajo donde los materiales están sujetos a un cizallamiento intenso en el espacio entre los extremos de las palas del rotor y la pared interna del estator. A continuación, el producto se expulsa a través del estator y vuelve al seno de la mezcla.

Etapa 3

La entrada y expulsión de materiales a través del cabezal de trabajo asegura que el contenido del tanque pase muchas veces a través del cabezal de trabajo. La combinación de calor, mezcla vigorosa y reducción del tamaño de las partículas acelera la fusión/licuación de la cera y dispersa rápidamente el pigmento molido en el medio aceite/cera para producir un producto final homogéneo.

-

Etapa 1

Etapa 1

Los aceites y ceras se pesan en el hervidor y se calientan. El mezclador se pone en marcha cuando el producto está parcialmente licuado. La rotación de alta velocidad del rotor crea una poderosa succión, atrayendo las partículas de cera y otros ingredientes al cabezal de trabajo.

-

Etapa 2

Etapa 2

La fuerza centrífuga impulsa los ingredientes líquidos y sólidos a la periferia del cabezal de trabajo donde los materiales están sujetos a un cizallamiento intenso en el espacio entre los extremos de las palas del rotor y la pared interna del estator. A continuación, el producto se expulsa a través del estator y vuelve al seno de la mezcla.

-

Etapa 3

Etapa 3

La entrada y expulsión de materiales a través del cabezal de trabajo asegura que el contenido del tanque pase muchas veces a través del cabezal de trabajo. La combinación de calor, mezcla vigorosa y reducción del tamaño de las partículas acelera la fusión/licuación de la cera y dispersa rápidamente el pigmento molido en el medio aceite/cera para producir un producto final homogéneo.

Las Ventajas

- Tiempos de mezcla muy reducidos.

- Mejor consistencia y textura del producto.

- Se pueden eliminar algunas etapas de producción.

- El tamaño de partícula reducido y la pre-mezcla más uniforme producida pueden reducir drásticamente el tiempo necesario en la etapa de molienda.

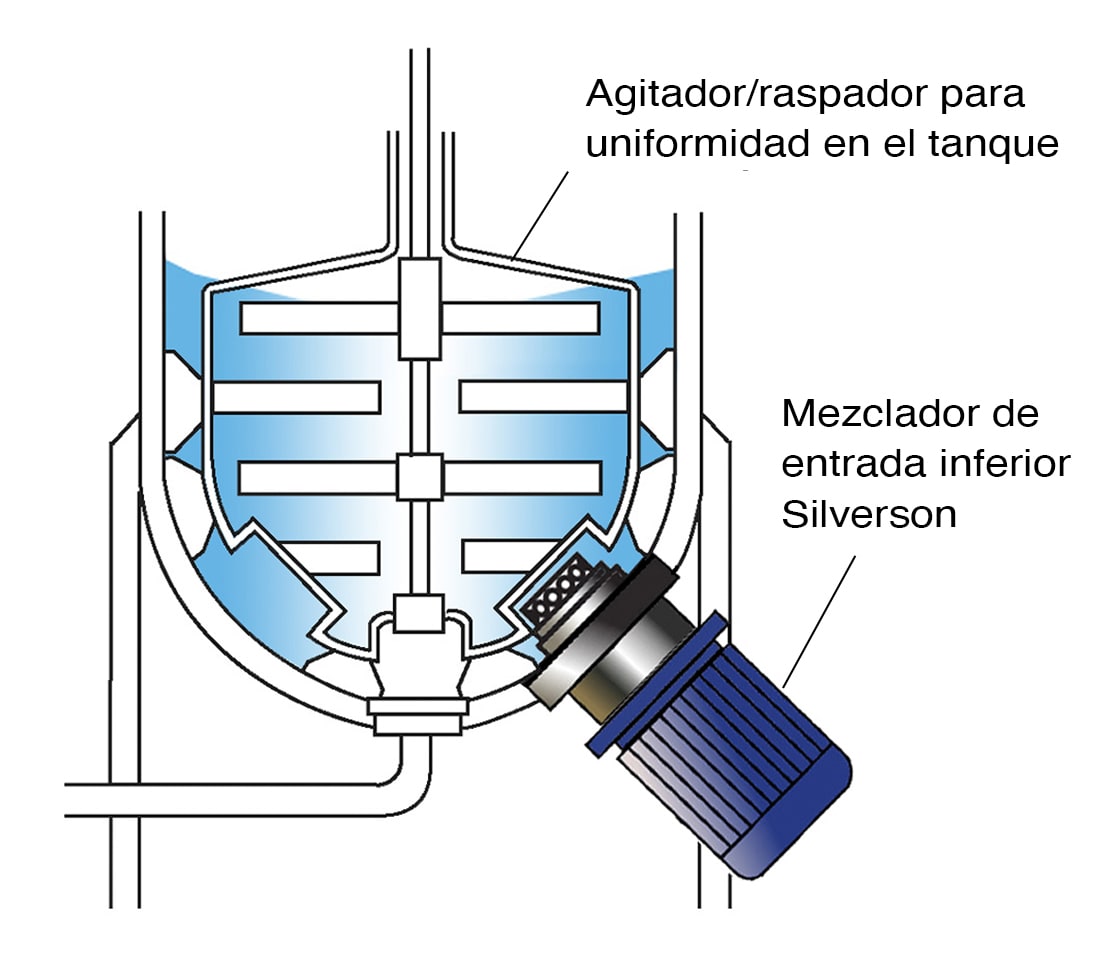

Silverson fabrica una gama de mezcladores de entrada inferior y de inmersión adecuados para esta aplicación:

Mezcladores batch de alto cizallamiento

- Se pueden montar en soportes hidráulicos móviles, lo que permite que una sola máquina procese el contenido de varios hervidores

- Se utilizan junto con un agitador/raspador de ancla

- Unidades pequeñas disponibles para I&D y producción piloto

Mezcladores de entrada inferior de alto cizallamiento

- Sin eje sumergido: reduce los requisitos de limpieza

- Modelos ultrahigienicos disponibles