Fabricación de esmalte de uñas

El esmalte de uñas (también llamado barniz de uñas) es una laca que consta de los ingredientes indicados en la tabla inferior. Los barnices se producen en una variedad de colores y acabados tales como transparente, metálicos y nacarados.

El Proceso

Tipo de ingrediente |

% Típico |

Función |

|---|---|---|

| Solvente | 70 - 80% | Los solventes más comunes son acetona, alcohol etílico, acetato de etilo y acetato de N-butilo. Los solventes adicionales como el tolueno y el alcohol isopropílico también se pueden usar como diluyentes (para ajustar la viscosidad final). |

| Resina | 12% | La nitrocelulosa es la resina principal más utilizada, produciendo una película resistente, brillante y no tóxica con buena adhesión. Las resinas "secundarias" adicionales a menudo se usan para modificar las características de la película para mejorar la flexibilidad, el brillo, la facilidad de aplicación, la resistencia al astillado, la adhesión, etc. Los desarrollos más recientes incluyen la introducción de otras resinas como metacrilatos y polímeros de vinilo para reemplazar la nitrocelulosa. |

| Colorante | 5% | Se utilizan pigmentos orgánicos de D&C y pigmentos inorgánicos permitidos. Éstos son generalmente premicronizados. Los colorantes también están disponibles como líquidos predispersados. |

| Plastificante | 1% | Añadido para mantener el producto suave y flexible. |

| Agente suspendido | bis zu 7% | Los pigmentos se suspenden en lugar de disolverse en el barniz. Arcillas como la bentonita y la hectorita se utilizan para estabilizar la suspensión. |

| Relleno | 2% | Se puede agregar sílice y otros rellenos. Se pueden usar algunos rellenos para obtener efectos especiales como perlescencia, acabado metálico, etc. |

Se deben cumplir varios requisitos de procesamiento para lograr el producto deseado:

- El mezclador debe proporcionar un movimiento vigoroso dentro del tanque para incorporar polvos ligeros que tienden a flotar y para evitar que los sólidos densos se hundan en el fondo del recipiente.

- Generalmente se utilizan pigmentos premicronizados, por lo que la reducción del tamaño de partícula (molienda) no es aplicable. Sin embargo, las partículas pueden necesitar desaglomeración y deben reducirse a sus partes constituyentes más finas.

- El equipo de mezcla debe ser capaz de mezclar fluidos de viscosidades muy diferentes, p. Ej. resinas líquidas o colorantes predispersados (cuando se usan) en solvente base.

El Problema

Al usar agitadores convencionales se pueden encontrar varios problemas:

- Los chips de nitrocelulosa tienen una gravedad específica alta y tienden a hundirse en el fondo del recipiente.

- Las astillas se vuelven pegajosas cuando entran en contacto con el disolvente y tienen una fuerte tendencia a aglomerarse y/o adherirse a la base y las paredes del recipiente.

- La lenta acción de lavado de los agitadores tarda mucho en disolver la resina.

- A menudo se requiere calentamiento para ayudar a la disolución, sin embargo, esto aumenta los costos y genera problemas con los solventes volátiles e inflamables. La pérdida de solvente a menudo requiere la adición de solvente extra para estandarizar la viscosidad/intensidad del color.

- Algunos polvos flotan en la superficie del líquido y son difíciles de humedecer.

- La escasa dispersión del pigmento reduce la intensidad y la estabilidad del color, y puede producir rayas.

- Los dispersores de alta velocidad se pueden usar para disolver resinas y dispersar pigmentos, pero tienen un gran requerimiento de energía.

La Solución

Todo el proceso de fabricación se puede llevar a cabo en una sola etapa utilizando un mezclador de alto cizallamiento Silverson. La operación es como sigue:

Etapa 1

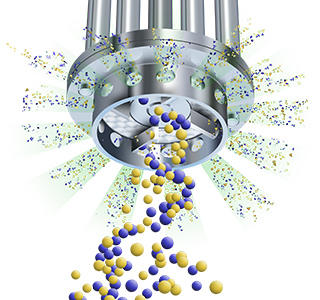

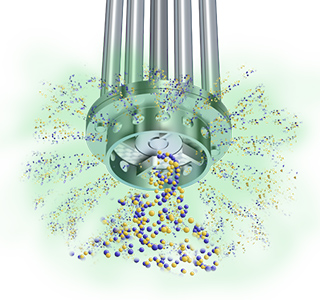

El recipiente se carga con disolvente y se añaden las virutas de resina. La rotación de alta velocidad del rotor dentro del cabezal de trabajo crea una poderosa succión que arrastra los ingredientes líquidos y sólidos hacia arriba desde la base del tanque al cabezal de trabajo. Se mezclan rápidamente y se dirigen hacia la periferia del cabezal de trabajo por la fuerza centrífuga.

Etapa 2

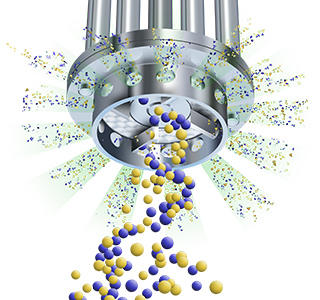

Las virutas de resina están sujetas a una acción de molido en el espacio entre las puntas del rotor y la pared interna del estator, reduciendo rápidamente el tamaño de las partículas. Luego, el producto se expulsa a través del estator a gran velocidad a medida que se introduce material fresco.

Etapa 3

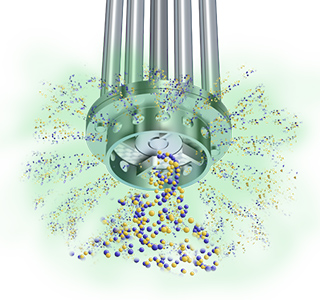

El ingreso continuo y la expulsión de materiales a través del cabezal de trabajo reduce progresivamente el tamaño de partícula y expone una superficie cada vez mayor al disolvente, acelerando el proceso de solubilización. Se pueden agregar pigmentos premicronizados y otros ingredientes en polvo o líquidos y se dispersan/des aglomeran a medida que se someten a un alto corte intenso con cada pasada a través del cabezal de trabajo.

-

Etapa 1

Etapa 1

El recipiente se carga con disolvente y se añaden las virutas de resina. La rotación de alta velocidad del rotor dentro del cabezal de trabajo crea una poderosa succión que arrastra los ingredientes líquidos y sólidos hacia arriba desde la base del tanque al cabezal de trabajo. Se mezclan rápidamente y se dirigen hacia la periferia del cabezal de trabajo por la fuerza centrífuga.

-

Etapa 2

Etapa 2

Las virutas de resina están sujetas a una acción de molido en el espacio entre las puntas del rotor y la pared interna del estator, reduciendo rápidamente el tamaño de las partículas. Luego, el producto se expulsa a través del estator a gran velocidad a medida que se introduce material fresco.

-

Etapa 3

Etapa 3

El ingreso continuo y la expulsión de materiales a través del cabezal de trabajo reduce progresivamente el tamaño de partícula y expone una superficie cada vez mayor al disolvente, acelerando el proceso de solubilización. Se pueden agregar pigmentos premicronizados y otros ingredientes en polvo o líquidos y se dispersan/des aglomeran a medida que se someten a un alto corte intenso con cada pasada a través del cabezal de trabajo.

Las Ventajas

Esto ofrece una serie de ventajas:

- El tiempo de procesamiento se reduce drásticamente.

- Las resinas se pueden disolver a temperatura ambiente.

- Todo el proceso de fabricación puede llevarse a cabo en el mismo recipiente.

- Rápida incorporación y humectación de polvos.

- La dispersión mejorada maximiza la intensidad del color.

- Calidad, consistencia y estabilidad del producto muy mejoradas.

- Fácil de limpiar. Una corta corrida con el solvente apropiado es normalmente suficiente.

El tamaño del lote, la formulación, el tipo de ingredientes determinan qué máquina de la gama de productos Silverson se adapta mejor a los requisitos de procesamiento individuales:

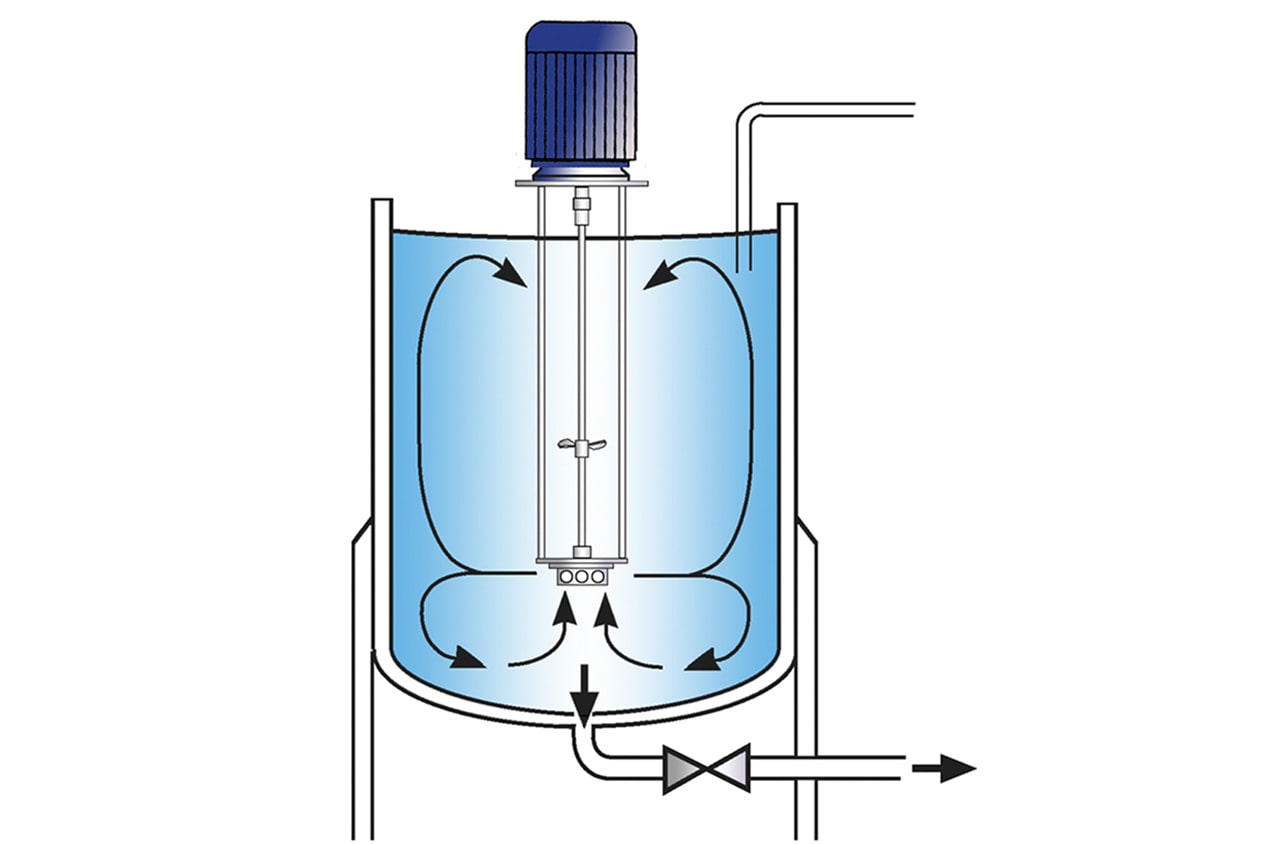

Mezcladores batch de alto cizallamiento

- Apto para lotes más pequeños

- Se pueden usar con soportes de piso móviles

- Unidades selladas disponibles para operar bajo presión/vacío

- Unidades pequeñas disponibles para I&D y producción piloto

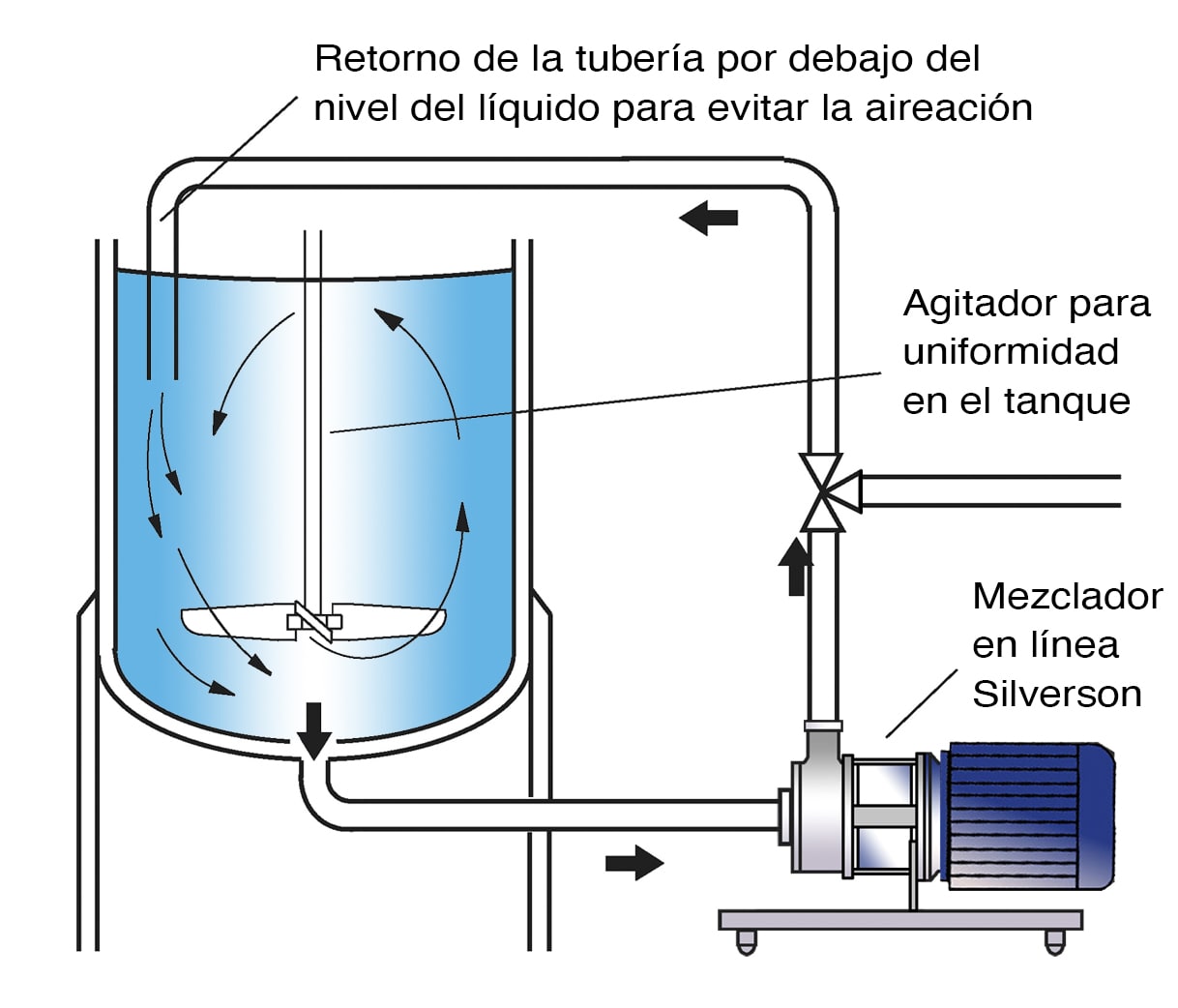

Mezcladores en línea de alto cizallamiento

- Ideal para lotes más grandes donde la producción se dedica a un color

- Libre de aireación

- Se adapta fácilmente al proceso existente

- Auto bombeo

- El mezclador, la tubería y el recipiente forman un sistema cerrado, eliminando las emisiones de solventes

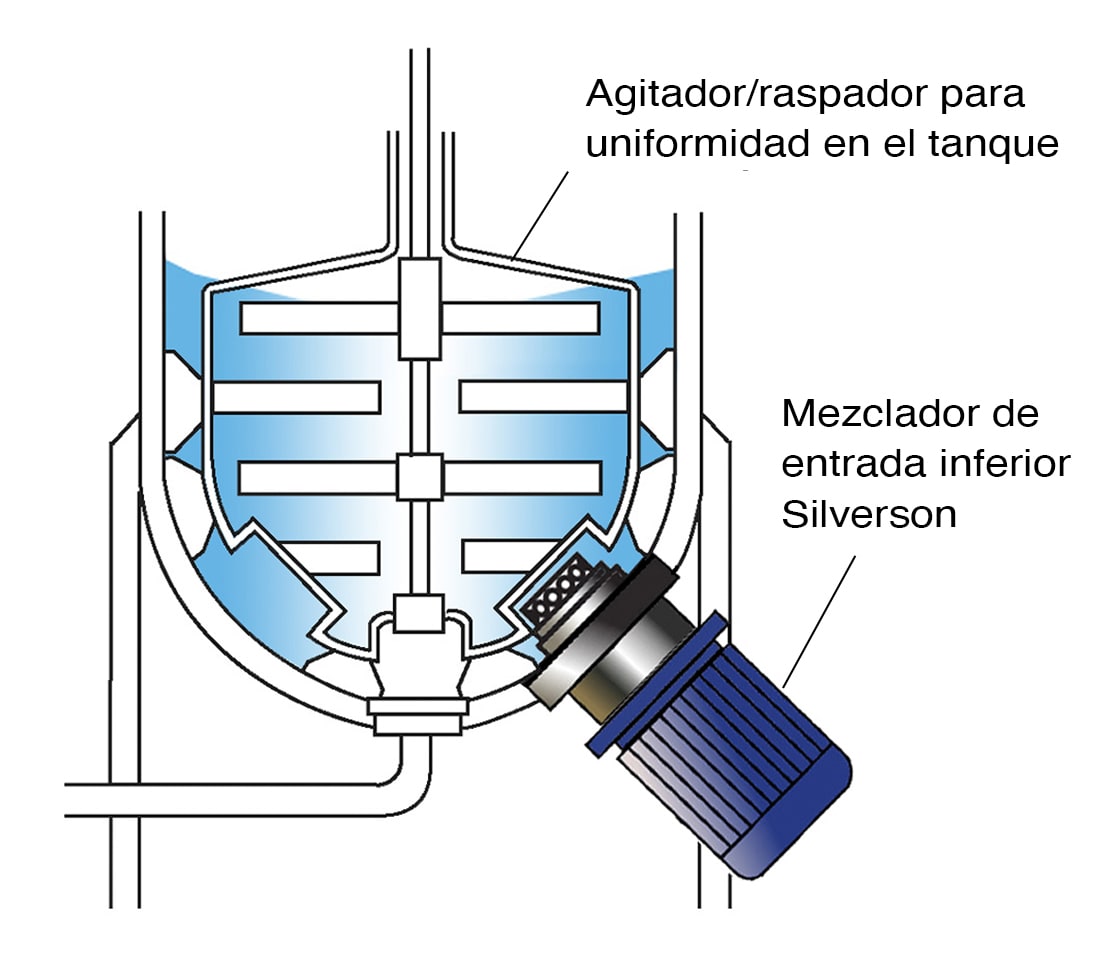

Mezcladores de entrada inferior de alto cizallamiento

- Sin eje sumergido: reduce los requisitos de limpieza

- Adecuado para operar en recipientes sellados para el control de emisiones de solventes