Refinación de aceites vegetales para biocombustibles

Existe un crecimiento considerable en el uso de aceites vegetales como el de palma, colza, soja, girasol, etc. como alternativa a los diésel a base de petróleo. Actualmente hay dos opciones para esto; Aceite vegetal puro (SVO) y biodiesel.

En cualquier caso, el aceite sin tratar o “crudo” debe refinarse antes de su uso, en una serie de etapas: Desgomado, Neutralización y Blanqueo. El SVO resultante se puede utilizar en motores diesel, aunque primero se debe calentar a alrededor de 65ºC (150ºF) para reducir la viscosidad. Para lograr esto, se utilizan tanques de combustible separados y/o sistemas de precalentamiento.

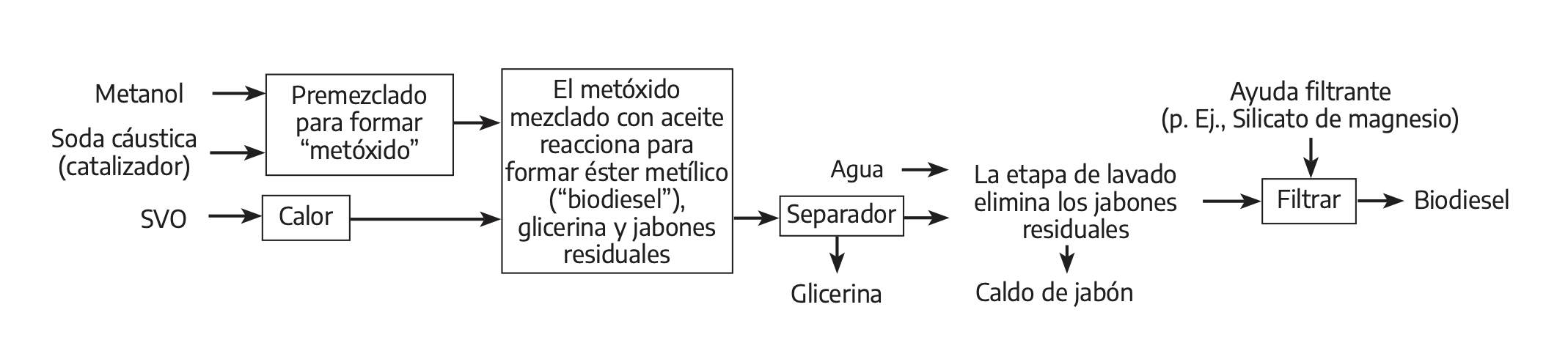

El biodiesel ofrece la ventaja de que se puede utilizar como sustituto directo del diésel ordinario. Se produce sometiendo al SVO a un proceso de refinamiento adicional llamado Transesterificación. Las propiedades del biodiesel están cubiertas por leyes como la norma europea EN14214 y las normas estadounidenses ASTM.

El Proceso

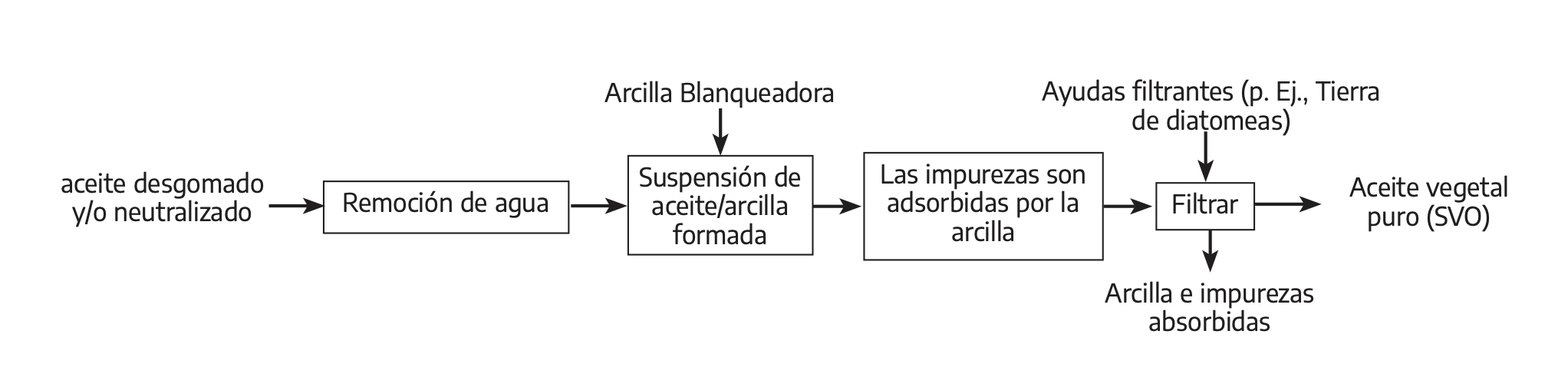

Por lo tanto, se llevan a cabo 4 procesos sobre el aceite utilizado para esta aplicación. Aunque existen variaciones, y algunos procesos pueden combinar o eliminar ciertas etapas (por ejemplo, blanqueo), se pueden resumir de la siguiente manera:

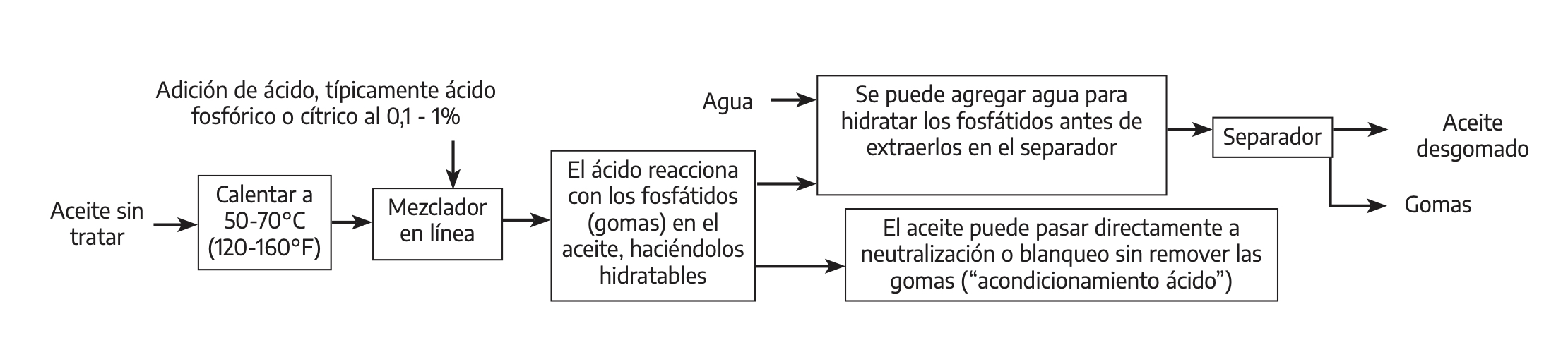

Desgomado

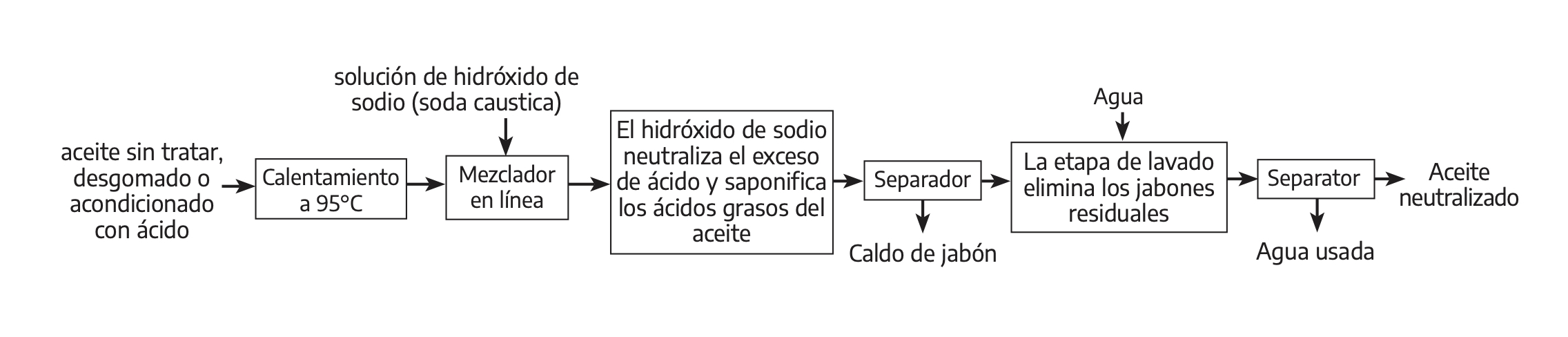

Neutralización

Blanqueamiento

Transesterificación

El Problema

Las adiciones de reactivos se llevan a cabo típicamente usando mezcladores estáticos de bajo cizallamiento o agitadores en línea en una operación continua de alto volumen. El proceso de transesterificación es más variado en volumen y la pre-mezcla de metanol se puede preparar en un tanque separado antes de la adición al aceite en un tanque reactor. De nuevo, se utiliza normalmente la agitación convencional. Estos procesos están sujetos a una serie de problemas:

- Las soluciones de hidróxido de sodio y ácido constituyen sólo una pequeña fracción del producto total y deben reducirse al tamaño de gota más pequeño posible para asegurar un contacto íntimo con el aceite. Los dispositivos de bajo cizallamiento con un tiempo de permanencia relativamente corto no pueden lograr esto fácilmente.

- Cuando se forma una emulsión, debe ser fácil de romper durante la separación.

- Con las adiciones de arcilla y coadyuvante de filtración, la agitación convencional no puede producir rápidamente una suspensión homogénea libre de aglomerados.

- La mala dispersión de los reactivos reduce la eficiencia del proceso, lo que lleva a un mayor consumo y desperdicio de químicos.

La Solución

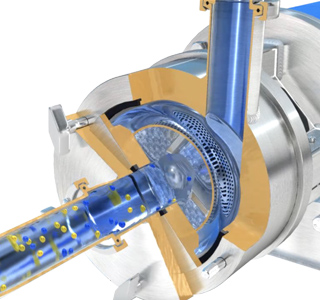

Un mezclador Silverson de alto cizallamiento puede superar estos problemas y mejorar drásticamente el proceso. Esto se logra mediante las 3 etapas de mezcla y cizallamiento del cabezal de trabajo de rotor/estator de la siguiente manera:

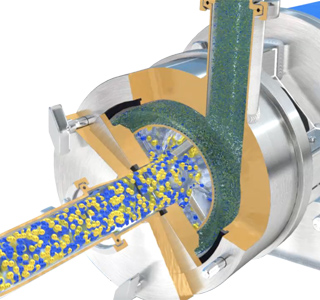

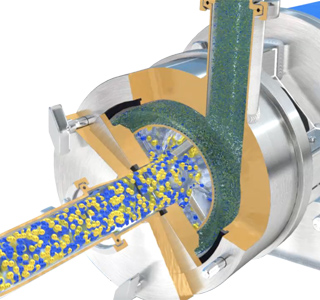

Etapa 1

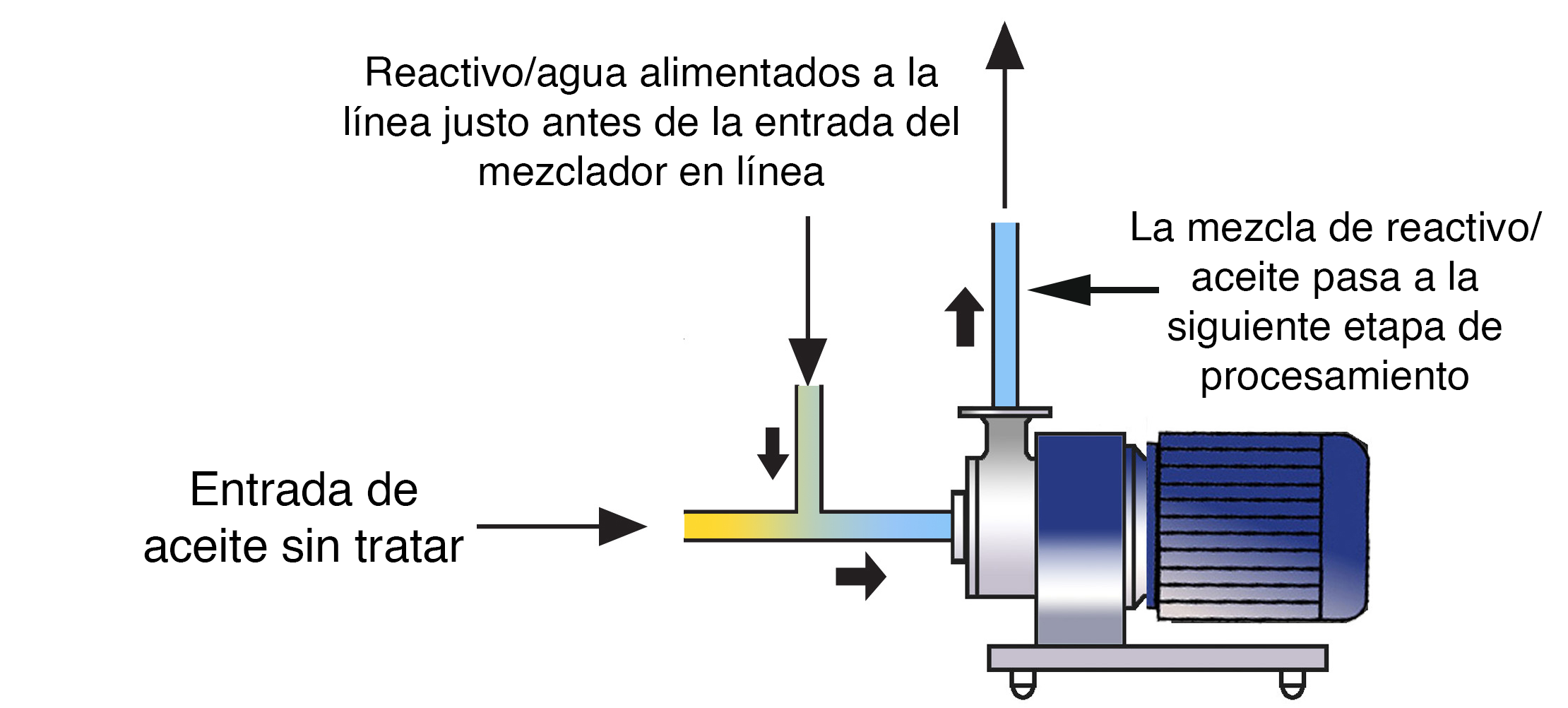

El reactivo se introduce en el aceite justo antes de la entrada del mezclador Silverson. Los ingredientes se introducen en el cabezal de trabajo del rotor/estator y se mezclan vigorosamente.

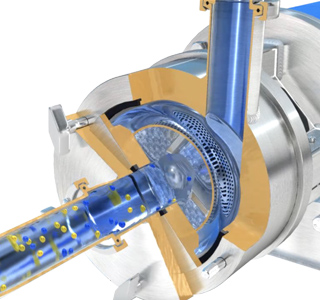

Etapa 2

La fuerza centrífuga impulsa los materiales a la periferia del cabezal de trabajo donde se reducen a un tamaño de gota/partícula fina en el espacio entre las palas del rotor y la pared interna del estator.

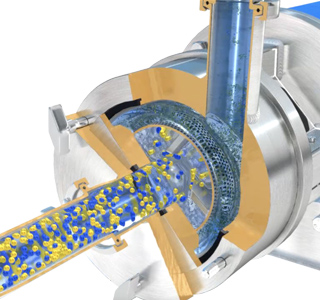

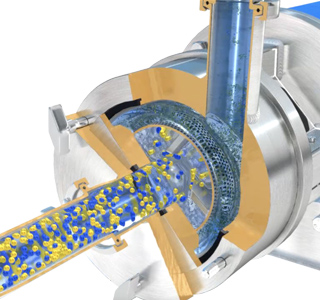

Etapa 3

Se produce una reducción adicional del tamaño de partícula a medida que la mezcla se expulsa a través del estator, lo que aumenta el área superficial del reactivo expuesto al aceite. Esto acelera la reacción y maximiza el rendimiento.

-

Etapa 1

Etapa 1

El reactivo se introduce en el aceite justo antes de la entrada del mezclador Silverson. Los ingredientes se introducen en el cabezal de trabajo del rotor/estator y se mezclan vigorosamente.

-

Etapa 2

Etapa 2

La fuerza centrífuga impulsa los materiales a la periferia del cabezal de trabajo donde se reducen a un tamaño de gota/partícula fina en el espacio entre las palas del rotor y la pared interna del estator.

-

Etapa 3

Etapa 3

Se produce una reducción adicional del tamaño de partícula a medida que la mezcla se expulsa a través del estator, lo que aumenta el área superficial del reactivo expuesto al aceite. Esto acelera la reacción y maximiza el rendimiento.

Las Ventajas

- La dispersión mejorada de reactivos en el aceite maximiza el área de superficie expuesta al aceite, acelerando la reacción.

- Reducción del consumo de químicos y energía, y menor impacto ambiental.

- Rápido tiempo de proceso.

- Los cabezales de trabajo y las mallas fácilmente intercambiables permiten que el mezclador Silverson se adapte para optimizar el rendimiento para procesar una variedad de aceites, incluidos los que tienen tendencia a emulsionarse.

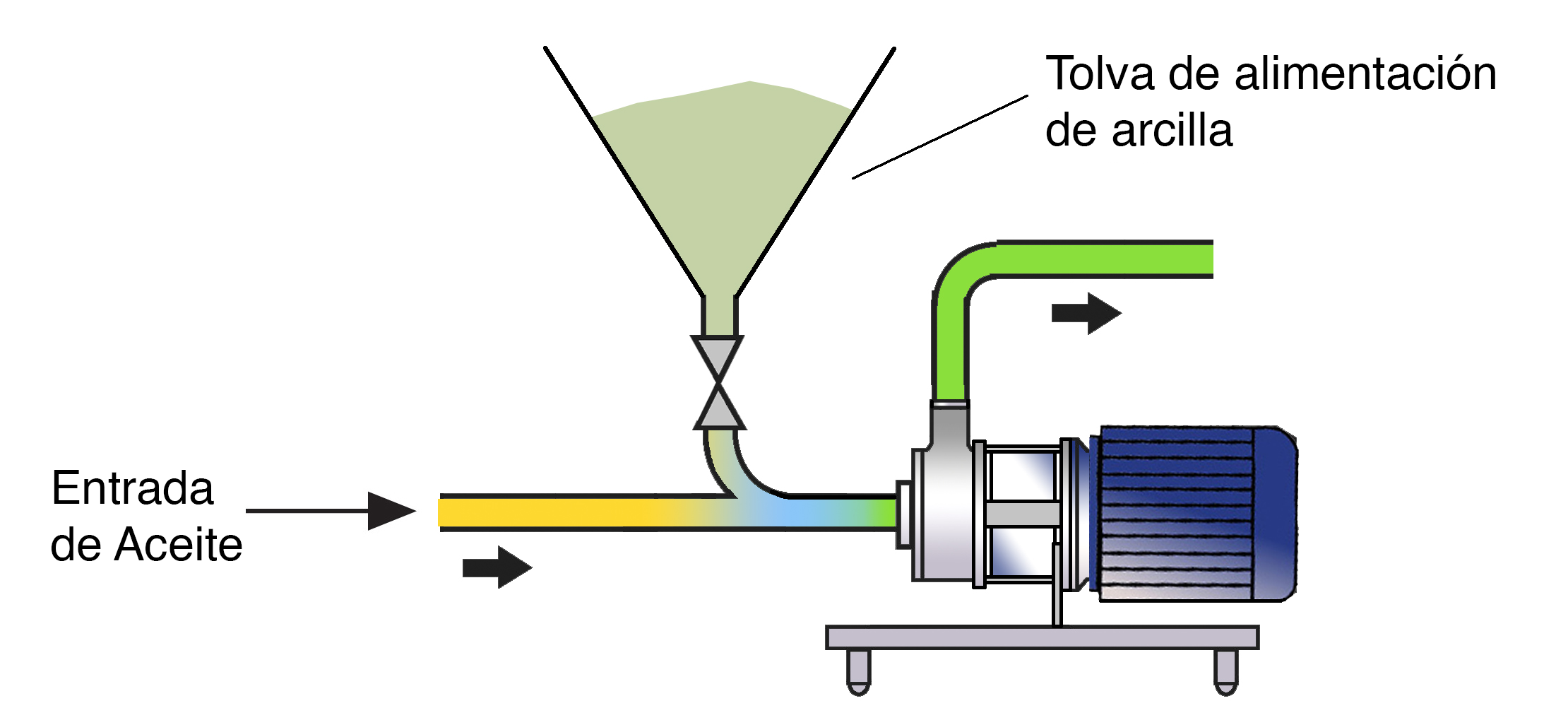

Silverson ofrece una gama de máquinas adecuadas para las adiciones de hidróxido de sodio y ácido, y el modelo Silverson Flashmix para las dispersiones de arcilla y coadyuvantes de filtración:

Mezcladores en línea de alto cizallamiento

- Libre de aireación

- Se adapta fácilmente a la planta existente

- Ideal para procesos continuos

- Unidades de múltiples etapas disponibles que ofrecen un mayor grado de cizallamiento, lo que resulta en un tamaño de partícula más fino y tiempos de procesamiento más rápidos

- Unidades disponibles para condiciones ATEX Categoría 2

Silverson Flashmix

- Diseñado para la dispersión de polvos en líquidos a altas velocidades

- Requisitos de limpieza minimizados

- Intervención mínima requerida del operador

- Clasificado como ATEX Categoría 2 D T3 y para procesar disolventes combustibles a 2G y D T3

- Se debe consultar a Silverson con respecto a los sistemas que involucran solventes inflamables