Fabricación de tintas de codificación y tintas para inyección

Las tintas para códigos de barras, numeración de lotes, marcado de la fecha de caducidad y otros fines de identificación se utilizan en muchas industrias, especialmente la farmacéutica y la alimentaria. La viscosidad está en el rango de 2 a 30 centipoise. La formulación varía ampliamente según el método de aplicación y el uso final. Los dos principales métodos de impresión “sin impacto” se pueden resumir de la siguiente manera:

- Inyección de tinta continua (ITC)

Un chorro continuo de tinta se carga selectivamente mediante un electrodo y luego se hace pasar a través de un campo eléctrico que dirige las gotas sobre el sustrato o de vuelta al canal de tinta. Las tintas son conductoras y de secado muy rápido, basadas en colorantes y disolventes volátiles, p. Ej. MEK y alcohol. Se utiliza para sustratos no absorbentes como metal, plástico o vidrio, etc.

- “Goteo a demanda” (GAD)

Similar a la tecnología de “chorro de burbujas” de escritorio, el cabezal de impresión consta de una serie de boquillas de chorro de tinta muy pequeñas que se operan individualmente para producir gotas de tinta según sea necesario para componer la imagen. Se utilizan tintas a base de agua o glicol, principalmente con colorantes, aunque se están introduciendo también pigmentos. Para imprimir sobre papel, cartón y otras superficies absorbentes.

El Proceso

Se utiliza una amplia gama de materias primas en las formulaciones de tintas, que incluyen resinas, polímeros, plastificantes, colorantes, sales conductoras y pigmentos premicronizados. Estos se suministran en forma de polvo, líquidos (es decir, predispersados en un disolvente acuoso u orgánico) y en forma de “chip”. Deben cumplirse los siguientes requisitos de proceso:

- El producto final debe ser estable, homogéneo, completamente libre de aglomerados y de un tamaño de partícula submicrónico para evitar la obstrucción de la boquilla de inyección de tinta.

- Donde corresponda, las emisiones de COV deben minimizarse.

Cuando se utilizan materias primas en forma de polvo o chips, se deben considerar varios factores adicionales:

- El mezclador debe proporcionar un movimiento vigoroso dentro del tanque para incorporar polvos ligeros que tienden a flotar y para evitar que los sólidos densos se hundan en el fondo del recipiente.

- Generalmente se utilizan pigmentos pre-micronizados, por lo que la reducción del tamaño de partícula (molienda) no es aplicable. Sin embargo, las partículas pueden necesitar des-aglomeración y deben reducirse a sus partes constituyentes más finas.

El Problema

Cuando se usan mezcladores y agitadores convencionales se pueden encontrar varios problemas:

- Cuando se agregan al líquido base, algunos ingredientes pueden formar aglomerados que los agitadores no pueden descomponer.

- Los chips o gránulos de resina y polímero simplemente se lavan en el solvente hasta que se disuelven. Esto da como resultado tiempos de mezcla prolongados.

- Un movimiento deficiente dentro del tanque puede causar la acumulación de una “línea de espuma” en la pared del recipiente y permitir que los sólidos densos formen una masa aglomerada en la base del recipiente que los agitadores convencionales no pueden dispersar.

- Es posible que se requiera equipo adicional, como molinos coloidales, para lograr el tamaño de partícula requerido.

La Solución

Los tiempos de procesamiento se reducen drásticamente y las etapas intermedias de producción se pueden eliminar utilizando un mezclador Silverson. La operación es como sigue:

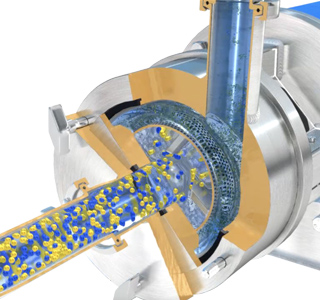

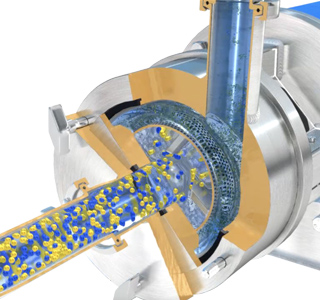

Etapa 1

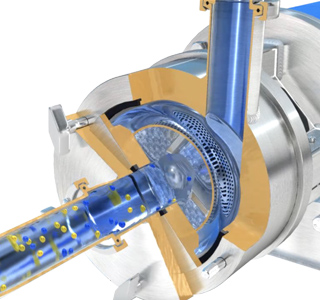

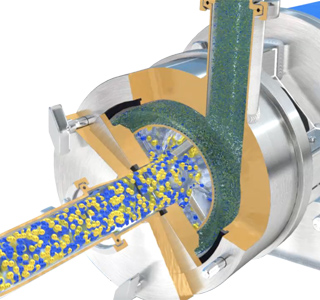

Se carga el tanque con el disolvente y se pone en marcha el mezclador. Se agregan pigmentos, chips de resina, polímeros y otros ingredientes. La poderosa succión ejercida por el rotor de alta velocidad atrae tanto líquidos como sólidos hacia arriba al cabezal de trabajo.

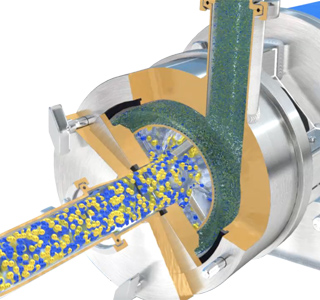

Etapa 2

La fuerza centrífuga impulsa los materiales hacia la periferia del cabezal de trabajo. Los sólidos se desintegran y los aglomerados se descomponen cuando los materiales se someten a una acción de molienda en el espacio entre el rotor y el estator antes de ser proyectados a gran velocidad de regreso a la mezcla.

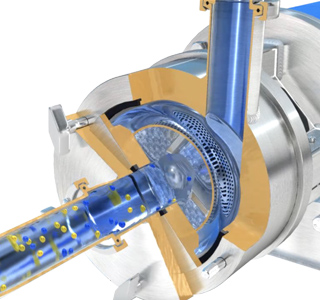

Etapa 3

Los materiales frescos se introducen simultáneamente en el conjunto rotor/estator. Con cada pasada a través del cabezal de trabajo, el tamaño de las partículas se reduce progresivamente, exponiendo un área de superficie creciente al solvente y acelerando el proceso de disolución.

-

Etapa 1

Etapa 1

Se carga el tanque con el disolvente y se pone en marcha el mezclador. Se agregan pigmentos, chips de resina, polímeros y otros ingredientes. La poderosa succión ejercida por el rotor de alta velocidad atrae tanto líquidos como sólidos hacia arriba al cabezal de trabajo.

-

Etapa 2

Etapa 2

La fuerza centrífuga impulsa los materiales hacia la periferia del cabezal de trabajo. Los sólidos se desintegran y los aglomerados se descomponen cuando los materiales se someten a una acción de molienda en el espacio entre el rotor y el estator antes de ser proyectados a gran velocidad de regreso a la mezcla.

-

Etapa 3

Etapa 3

Los materiales frescos se introducen simultáneamente en el conjunto rotor/estator. Con cada pasada a través del cabezal de trabajo, el tamaño de las partículas se reduce progresivamente, exponiendo un área de superficie creciente al solvente y acelerando el proceso de disolución.

Las Ventajas

- Tiempo de mezcla dramáticamente reducido.

- Rápida incorporación y humectación de polvos.

- Se puede eliminar la necesidad de molienda convencional.

- La intensa acción de cizallamiento es capaz de romper incluso aglomerados duros.

- Un tiempo de proceso más corto reduce las emisiones de solventes.

Silverson fabrica una serie de máquinas adecuadas para esta aplicación, cuya selección está determinada por factores que incluyen el tamaño del lote y el tipo de ingrediente:

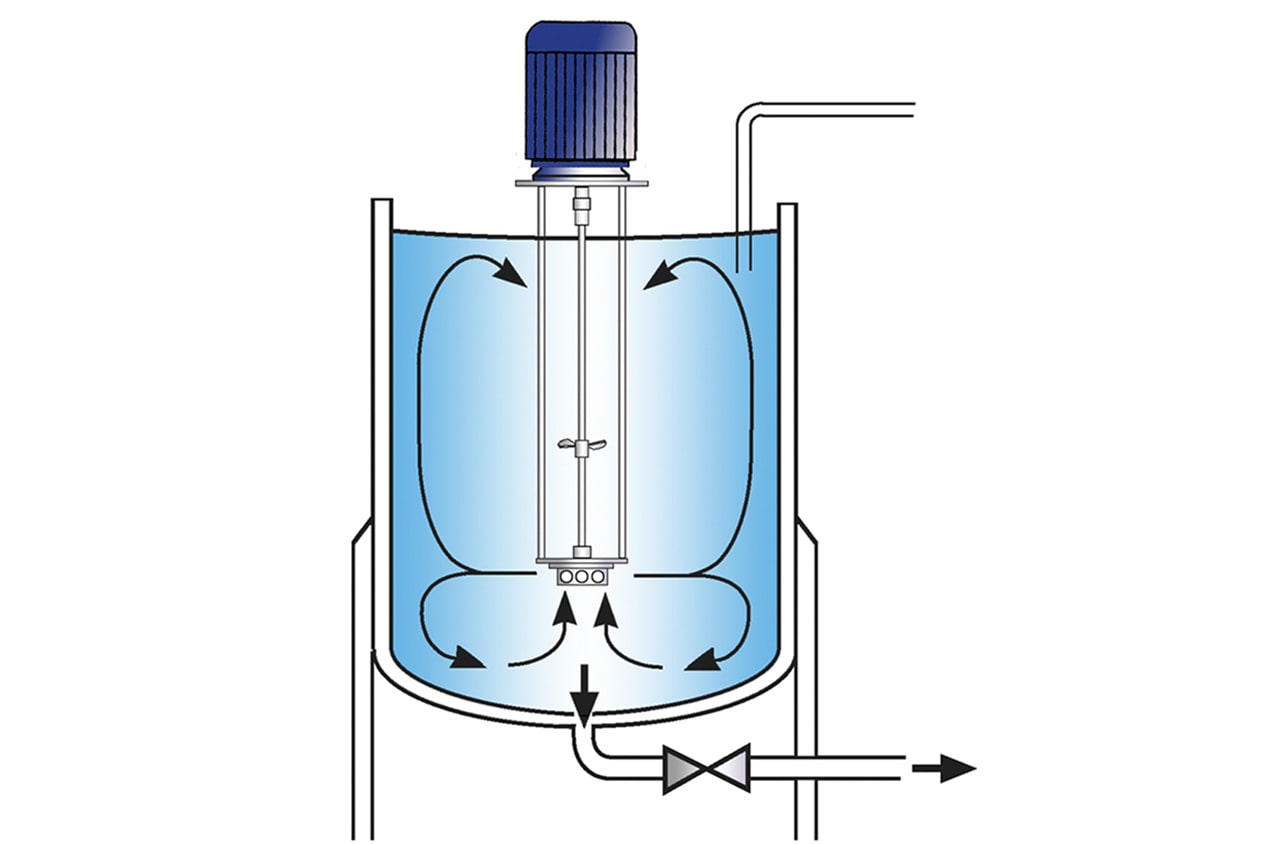

Mezcladores batch de alto cizallamiento

- Adecuado para lotes de hasta 1000 litros

- Se puede usar con soportes de piso, móviles

- Unidades disponibles para operación en recipientes sellados para control de emisiones de solventes

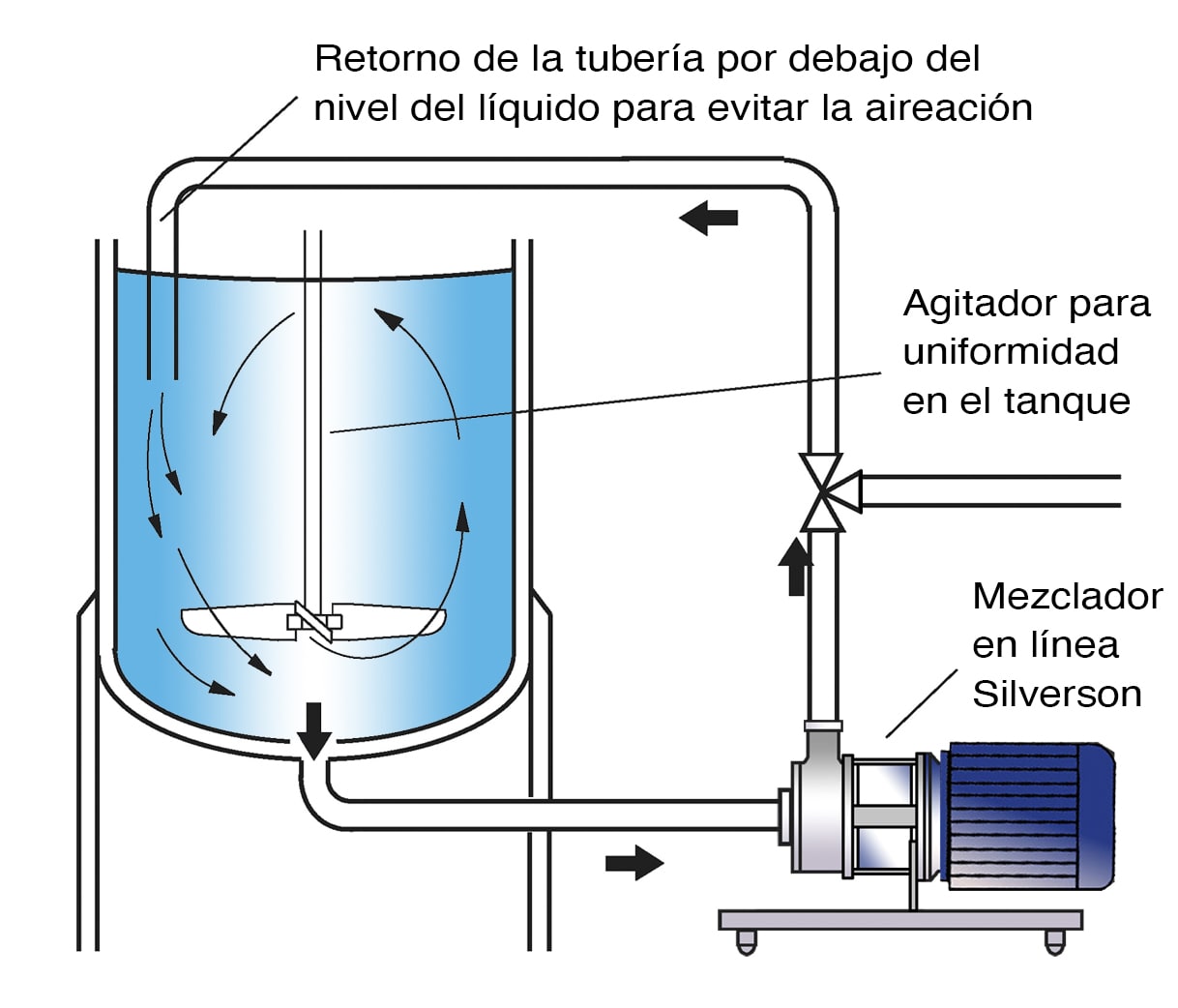

Mezcladores en línea de alto cizallamiento

- Ideal para lotes más grandes

- El mezclador, la tubería y el tanque forman un sistema cerrado, eliminando las emisiones de solventes

- Se adapta fácilmente a la planta existente

- Auto-bombeo

- Diseñado para ser limpiado en el lugar

- Puede usarse para dosificar ingredientes líquidos directamente en la línea a través de un colector

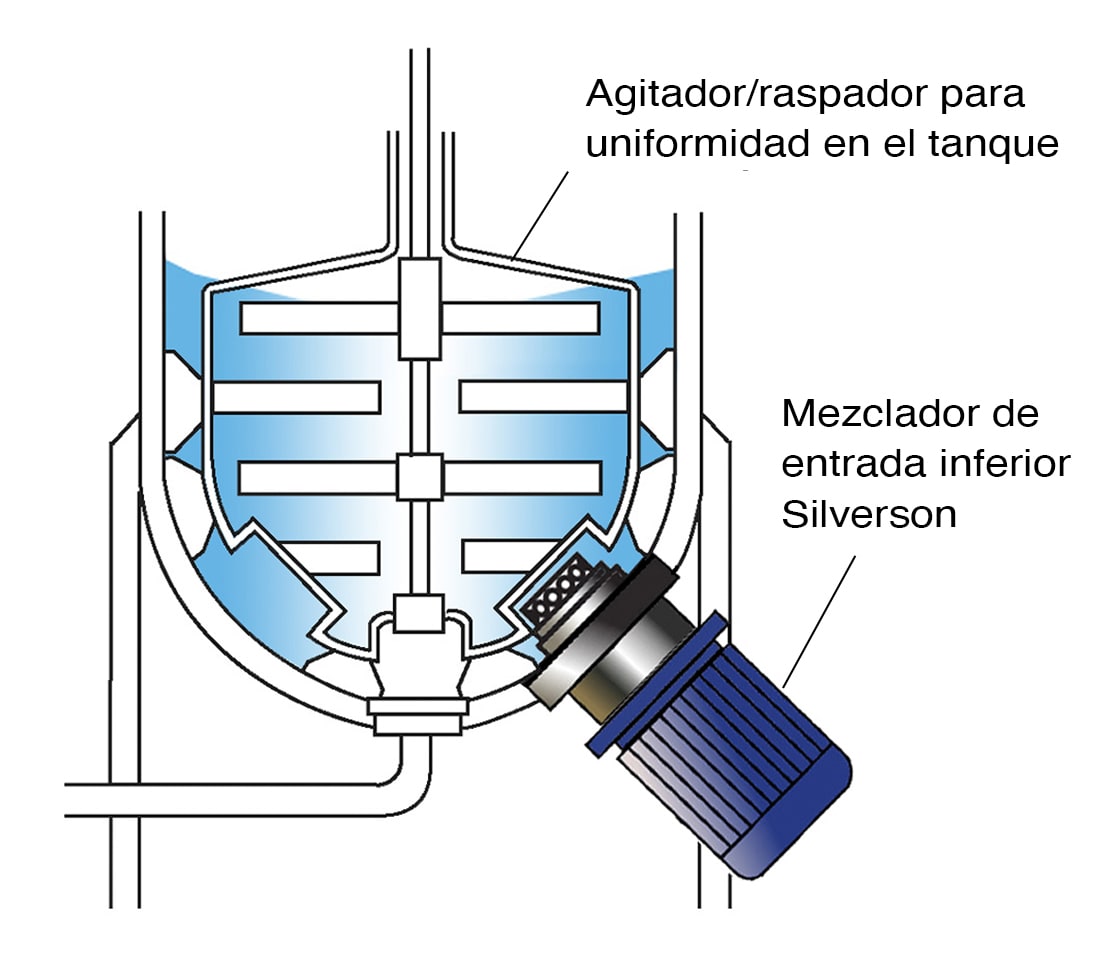

Mezcladores de entrada inferior de alto cizallamiento

- Sin eje sumergido: reduce los requisitos de limpieza

- Adecuado para operación en tanques sellados para control de emisiones de solventes